2023年01月04日

人工控制原理

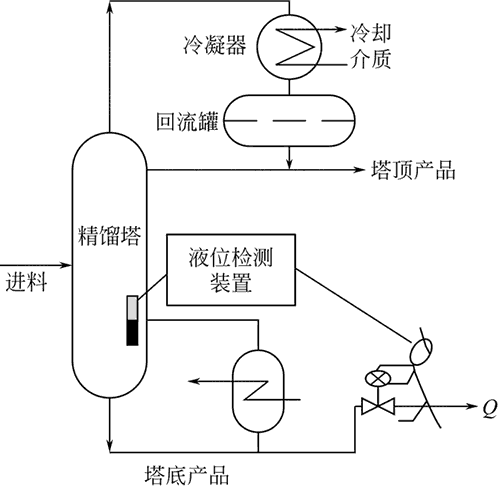

自动控制系统是在人工控制的基础上演变而来的。下面通过精馏塔液位控制过程,将人工控制与自动控制进行对比分析,从而进—步认识自动控制系统的特点及组成。

在工业生产中,精馏塔是实现混合物组分分离的主要设备,在正常工作时,精馏塔液位将保持在规定范围内是非常重要的。一旦生产发生变化,液位就发生相应变化。为保持液位恒定,操作人员必须密切注视着液位检测装置的变化。

为保持精馏塔液位恒定,操作人员应根据塔内液位的变化情况控制精馏塔塔底馏出液流量。手工控制的过程主要分为三步:

①用眼睛观察液位检测装置变化以获取液位测量值,并通过神经系统传送到大脑;

②大脑根据眼睛看到的液位变化,与设定值进行比较,得出偏差的大小和方向,然后根据操作经验发出控制命令;

③根据大脑发出的命令,用双手去改变塔底馏出液流量调节阀的开度,zui终使液位保持在工艺要求的高度上。

在整个手工控制过程中,操作人员的眼、脑、手分别担负了检测、判断和运算、执行三个作用,来完成测量、求偏差、再施加控制操作以纠正偏差的工作过程,保持精馏塔液位的恒定。由于人工控制受到生理上的限制,满足不了大型现代化生产的需要,为了提高控制精度和减轻劳动强度,可以用一套自动化装置来代替上述人工操作,这样,就由人工控制变成自动控制了。精馏塔和自动化装置一起构成了一个自动控制系统。

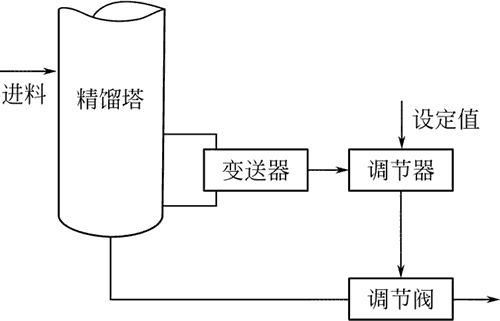

自动控制的工作原理

这里以精馏塔液位控制系统为例说明自动控制系统的工作原理。当精馏塔受到扰动作用后,被控变量(液位)发生变化,通过检测变送仪表得到其测量值;调节器接受液位变送器送来的测量信号,与设定值相比较得出偏差,按某种运算规律进行运算并输出控制信号;调节阀接受调节器的控制信号,按其大小改变阀门的开度,调整塔底馏出液流量,以克服扰动的影响,使被控变量液位回到设定值,zui终达到稳定精馏塔液位的目的。这些自动控制装置和被控的工艺设备组成了一个没有人直接参与的自动控制系统。

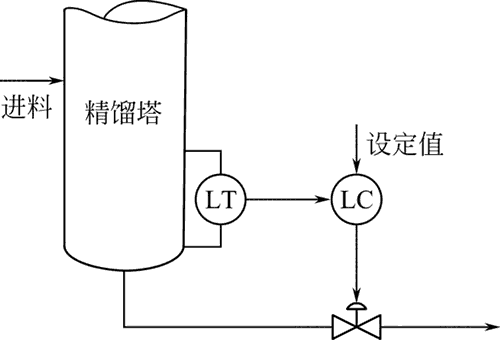

过程控制系统常用带控制点的工艺流程图表示,常用字母功能如下:

①首位变量字母压力(P)、流量(F)、物位(L)、温度(T)、成分(A) ;

②后继功能字母变送器(T)、调节器(C)、调节阀(K) ;

③附加功能﹐记录功能(R)、指示功能(I)都放在首位和后继字母之间,开关或联锁功能(S) .报警功能(A)都放在zui末位。

需要说明的是,如果仪表同时有指示和记录附加功能,只标注字母代号“R”。如果仪表同时具有开关和报警功能,只标注代号“A”。当“SA”同时出现时,表示仪表具有联锁和报警功能。其他常见字母变量的功能后面再介绍。

精馏塔液位控制系统带控制点的工艺流程图。图中LT表示液位变送器,LC为液位调节器,调节阀为气动调节阀。